Lọc khí vô trùng trong công nghiệp dược, thực phẩm và đồ uống

(LĐXH)- Lọc khí vô trùng được sử dụng để kéo dài thời gian vô trùng của các hệ thống sinh học như máy lên men, tank chứa, hệ thống thổi khí vô trùng, máy đông khô... Khí thoát ra từ các hệ thống sinh học cũng cần được xử lí để bảo vệ nguồn lây nhiễm cũng như thải ra môi trường các vi sinh vật gây bệnh. Ngoài ra lọc khí còn được sử dụng để lọc một loại khí riêng biệt nào đó như bù Nitơ trong đóng ống sinh phẩm sau đông khô.

Các ứng dụng chính của lọc khí vô trùng sử dụng cho:

- Tank chứa như tank nước cất, tank áp lực, vật chứa dùng để vận chuyển sản phẩm, túi chứa dịch vô trùng.

- Nồi hấp tiệt trùng

- Máy đông khô

- Máy đóng ống

- Máy rửa như máy rửa nắp chai

Các thông số ảnh hưởng lên quá trình lọc khí như:

- Kích thước, trọng lượng của các vi khuẩn và tiểu phần.

+ Điện tích của các tiểu phần

+ Dòng khí

+Các điều kiện về áp lực

+ Điều kiện nhiệt độ

+ Độ ẩm, hơi ẩm

- Cấu trúc của hệ thống lọc:

+ Kích thước lọc

+ Loại, cỡ lỗ và vật liệu màng

+ Kích thước đường ống.

Cơ chế tách các tiểu phẩm trong không khí /khí gồm cơ chế sàng hoặc chặn trực tiếp, chặn và phân tán, nêm lại, lực trọng trường, lực tương tác tĩnh điện giữa các tiểu phần và vật liệu lọc.

Cơ chế sàng hoặc chặn trực tiếp là quan trọng nếu kích thước tiểu phần lớn hơn kích thước của cỡ lỗ màng lọc. Đối với cấp độ lọc vô trùng cơ chế sàng xảy ra khi kích thước tiểu phần lớn hơn 0.2 micromet.

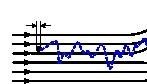

Chặn và phân tán: các tiểu phần nhỏ hơn 0.3 micromet, chuyển động theo kiểu chuyển động Brown. Những tiểu phần di chuyển ngẫu nhiên do va chạm với các phân tử khí và các tiểu phần khác trong dòng khí. Các tiểu phần bị tách nằm trên màng liên kết với màng theo lực Van der Waals hoặc đồng hoá trị hoặc lực liên kết ion. Lực liên kết giữa các tiểu phần và màng rất cao, tiểu phần không bị giải phóng ra nữa

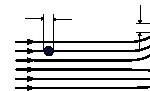

Cơ chế nêm chặt theo quán tính chuyển động: các tiểu phân và bị nêm vào giữa các sợi màng.

Cơ chế chặn: khi dòng khí đưa các tiểu phần tương tác với vật liệu màng, các tiểu phần ngay lập tực bị chặn lại, bán kính của tiểu phần lớn hơn hoặc bằng khoảng cách giữa dòng khí và vật liệu nền.

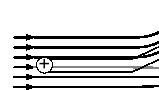

Các tiểu phần bị giữ lại do lực tương tác tĩnh điện: cơ chế này dựa trên điện tích trái dấu của vật liệu màng và các tiểu phần nhỏ.

Phân loại cấp màng lọc vô trùng:

Chúng ta biết rằng, màng lọc không có cấu trúc lỗ tuyệt đối giống nhau mà phụ thuộc vào vật liệu màng, màng lọc giống như tấm bọt biển, vật liệu màng khác nhau tạo ra cấu trúc khác nhau. Phân loại cấp màng lọc vô trùng được chỉ dẫn bởi Hiệp hội cung cấp các tiêu chuẩn cho các loại vật liệu, các sản phẩm, các hệ thống và các loại dịch vụ kiểm tra của Mỹ viết tắt là ASTM - F83883 (America Society for Testing and Materials) như:

Cấp màng vô trùng phải là màng đúc (membrance filter), có cỡ lỗ bằng hoặc nhỏ hơn 0,2 micromet, được thử kiểm tra với vi khuẩn (Brevundimonas diminuta) có giá trị Log giảm bằng 7 trên một cm2 màng thử thì mới được chấp nhận là cấp màng lọc vô trùng.

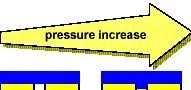

Màng lọc ngày càng được phát triển nhằm đáp ứng yêu cầu đa dạng trong ứng dụng. Đối với màng lọc khí điều quan trong nhất là tìm được điểm cân bằng giữa dòng khí cao tại điểm chênh áp đồng thời giữ lại được vi khuẩn. Điều này giải thích tại sao nhiều nhà sản xuất có rất nhiều loại màng khác nhau trong giải sản phẩm của mình, điển hình là loại màng có lưu tốc khí cao nhưng không yêu cầu cấp lọc vô trùng tuyệt đối khi kiểm tra với dịch loại khác thì đưa ra yêu cầu thẩm định độ an toàn với vi khuẩn Brevundimonas diminuta theo chỉ dẫn của ASTM nhưng chấp nhận lưu tốc thấp.

Kết cấu của quả lọc: thông thường bố trí quả lọc theo trình tự từ ngoài vào trong với:

1.Lớp bảo vệ ngoài bằng PP

(polypropylene).

2.Lớp đệm xốp bằng PP

3.Lớp màng polytetra-flourothylene (PTFE)

4.Lớp thải xốp PP

5. Lõi trong bằng PP

6. Hai đầu bịt bằng PP

7. Đầu cài.

Vật liệu cấu trúc lên cốt lọc khí

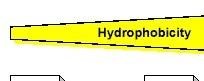

Vật liệu màng: một trong những yêu cầu quan trọng nhất của quả lọc khí là vật liệu màng kỵ nước có đặc tính là nước không làm ướt được màng. Màng lọc bị thấm ướt sẽ bít và không cho khí qua. Hơn nữa không có nước trong cấu trúc lỗ của màng lọc kỵ nước sẽ tránh được sự phát triển của vi khuẩn xuyên qua màng, điều này là cực kỳ quan trọng vì màng lọc khí thường được dùng trong một thời gian dài, ví dụ như máy lên men nuôi cấy tế bào hơn mười ngày, tank chứa vắc xin sinh phẩm có thể kéo dài nhiều tháng... Có rất nhiều vật liệu màng kỵ nước trên thị trường, tuy nhiên màng lọc PTFE được sử dụng rộng rãi nhất.

Tính chất kỵ nước của màng được xác định bằng việc sử dụng sự xâm thực của nước vào trong màng khi có áp. Người ta sử dụng nước áp lực nén đến khi có giọt nước vượt qua được áp lực đẩy của màng thông thường là lớn hơn 3000 mbar với màng PTFE, cỡ lỗ 0,2 micromet. Phương pháp này phụ thuộc vào vật liệu màng, cỡ lỗ và sự phân bố của lỗ trên màng. Phần lớn các nhà sản xuất sử dụng một lớp đơn màng PTFE, vật liệu PTFE rất chắc và đáp ứng các yêu cầu về cấp màng vô trùng. Tuy nhiên một số nhà sản xuất sử dụng lớp kép với lí do tăng sự an toàn khi lọc nhưng gặp vấn đề về thẩm định tính toàn phần của màng và khi tiệt trùng màng lọc nó tạo ra nước ngưng giữa hai lớp màng kị nước.

Lớp vật liệu hỗ trợ màng thường được sử dụng bằng vật liệu Polypropylene, đây là vật liệu kỵ nước nhẹ và trơ với các loại khí được sử dụng trong công nghiệp dược phẩm. Lớp đệm tăng tính ổn định cơ học của màng bởi vì màng rất mỏng. Điều khó khăn chính liên quan đến lọc khí oxy tinh khiết hoặc ở nhiệt độ cao và khô thì vật liệu polypropylene bị phân huỷ và oxy hoá trong thời gian dài. Lớp bảo vệ bên ngoài và bên trong, đầu cài của cột lọc cũng được làm bằng poly propylene.

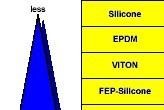

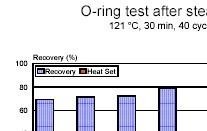

O-ring, có 3 loại vật liệu chính sử dụng làm O-ring là Silion, EPDM và Viton, chúng có tính chất khác nhau: So về mức độ tương thích hoá học thì Viton tốt nhất đến EPDM rồi đến silicon còn độ co giãn thì ngược lại Silicon co giãn tốt nhất đến EPDM rồi đến Viton. O-ring có tác dụng làm kín và ngăn cách vùng vô trùng và không vô trùng. Tuy nhiên khi tiệt trùng nhiều lần thì chúng cũng bị lão hoá và biến dạng cần phải thay thế khi sử dụng trong một thời gian dài.

Thẩm định màng lọc:

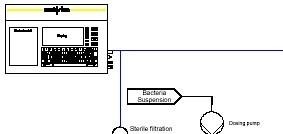

1. Thẩm định khi đem kiểm tra với vi khuẩn theo qui định của ASTM F83883 theo sơ đồ nguyên lí sau:

2. Thẩm định bằng việc phun vi khuẩn vào màng

3. Thẩm định bằng việc phun virut Phage theo sơ đồ nguyên lí sau:

4. Kiểm tra theo dược điển Mỹ (United States Pharmacopeia-USP) về vật liệu

màng, độ tách chiết, nội độc tố

Kiểm tra tính toàn phần của màng lọc khí, theo qui định của FDA, ISO, cGMP: Cấp màng lọc vô trùng được khuyến cáo kiểm tra tính toàn phần trước và sau khi sử dụng. Có 3 phương pháp kiểm tra chính màng lọc khí:

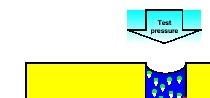

Phương pháp xác định điểm sủi bọt “bubble point” người ta làm ướt màng bằng dung môi hoặc dung môi với nước, sau đó tăng áp suất nén để xác định điểm áp lực thắng được lực liên kết mao quản của dung môi với lỗ màng.

Kiểm tra sự phân tán của khí qua màng được xác định bằng lưu lượng khí phân tán qua lớp màng được làm ướt tại một áp lực nào đó. Sau đó người ta tiến hành đo lưu lượng trong một khoảng thời gian và so sánh với tài liệu để có kết luận về màng.

Kiểm độ xâm thực của nước vào trong màng là phương pháp dễ và phổ biến vì chúng ta có thể tiến hành dễ dàng và đơn giản dùng nước nén vào màng kỵ nước và xác định điểm áp lực nước thắng được lực đẩy của màng tại điểm này người ta so sánh với tài liệu chuẩn và kết luận, thông thường với màng PTFE thì áp lực nén là lớn hơn 3000 mbar.

Kết luận:

Màng lọc khí vô trùng ngày càng được sử dụng rộng rãi cho nhiều ứng dụng khác nhau trong sản xuất sinh y dược phẩm, thực phẩm. Màng lọc tốt không những phải đáp ứng cao các yêu cầu về độ an toàn sinh học, tuổi thọ lâu dài của quả lọc mà chất liệu để cấu tạo lên quả lọc còn phải được kiểm định chặt chẽ và đặc biệt là phải kiểm tra được tính toàn phần của màng trước và sau khi sử dụng.

Tài liệu tham khảo:

1. T.H. Meltzer and M.W. Jornitz (1997). Filtration in pharmaceutical industry. Marcel Dekker ince., New York. Pp 647-684 Aspects of Air and Gas filtration in the Biopharmaceutical industry, M.W. Jornitz.

2. ASTM Document F 838-83 (1993) Standard test method for determining bacterial retention of membrane filters utilized for liquid filtration, America Society for testing and materials, Philadelphia, PA 19103.

3. H Juergen Spanier: Air filtration in the Pharmaceutical and Food & Beverage

industries, Sartorius AG

4. H. J. Spanier and M. Stering. Air filtration Application note. Publication

No.: SPK4003-e02012, Sartorius AG

Th.S. Nguyễn Văn Cẩn